Descrição

A utilização da armazenagem como estratégia competitiva das empresas.

PROPÓSITO

Compreender o funcionamento do sistema de armazenagem de produtos pelas empresas, suas subdivisões e como esse artifício pode ser usado em favor da estratégia competitiva frente à concorrência.

Preparação

É importante que, ao iniciar os estudos, você esteja conectado à internet, de modo que dúvidas acerca de determinadas expressões utilizadas no cotidiano dos profissionais de logística sejam facilmente dirimidas.

OBJETIVOS

Módulo 1

Definir tecnicamente as condições adequadas para o correto acondicionamento dos produtos no armazém

Módulo 2

Distinguir espaços que sejam eficientes para as operações desempenhadas nas instalações de armazenagem

Módulo 3

Calcular os espaços de acesso ao armazém, de modo a permitir maior eficiência nas operações, bem como a segurança e a satisfação dos colaboradores

Introdução

Neste tema, estudaremos como uma empresa deve utilizar a armazenagem de maneira ótima para que esse planejamento funcione como uma estratégia competitiva.

Não existe uma receita de arranjo físico ótimo para todas as empresas. O arranjo depende da relação da organização com seu mercado consumidor e dos tipos de produtos que são estocados e movimentados no armazém.

O tema é dividido em três módulos. No primeiro, estudaremos quais são as condições apropriadas para um bom arranjo dos produtos dentro de um armazém. No segundo, calcularemos os espaços eficientes para as operações desempenhadas nas instalações de armazenagem. No terceiro e último módulo, dimensionaremos os espaços de ingresso aos armazéns para que haja eficiência nas operações, segurança e satisfação dos colaboradores.

MÓDULO 1

Definir tecnicamente as condições adequadas para o correto acondicionamento dos produtos no armazém

Princípios para a preparação de um bom layout

Layout, ou arranjo físico de um armazém, é a maneira como homens, máquinas e materiais estão dispostos dentro de um armazém.

Por meio da análise de diversos fatores de produção e de métodos de trabalho que incluam os princípios básicos de layout pode-se chegar a um arranjo ótimo.

Durante a elaboração do layout, algumas considerações práticas devem ser feitas inicialmente, como planejar as atividades de forma sistêmica e depois de forma detalhada, bem como planejar o ideal e depois o prático. Desse modo, uma vez identificado o local onde será estudada a implantação da facilidade, inicia-se o layout com uma visão global, que, posteriormente, deverá ser detalhada de forma mais precisa.

Atenção

Ressalta-se que, após a implantação do layout, este deverá ser reformulado ou redimensionado sempre que for necessário, seguindo-se as recomendações anteriores.

Para as atividades de elaboração do layout, várias considerações devem ser levadas em conta, de modo que o resultado seja o mais eficiente possível. Para tanto, profissionais experientes deverão ser incluídos no planejamento e execução da formulação do layout, como forma de se evitar retrabalhos, erros por inexperiência e outros percalços que poderiam comprometer a eficiência das atividades e prazos a serem cumpridos.

Um dos primeiros itens a ser determinado para a elaboração de um layout é a quantidade que será armazenada, uma vez que esta informação será importante para o cálculo do número de equipamentos, máquinas, área de estocagem, dimensionamento de equipe e outros.

Ressalta-se que, com o número de máquinas determinado, pode-se estabelecer o tipo de layout considerando-se quais serão os processos e tipos de equipamentos e maquinário a ser utilizado.

Essas informações também serão importantes caso a edificação ainda esteja na fase de planejamento para posterior construção, uma vez que poderá adequar-se às necessidades operacionais das atividades outrora planejadas.

Atenção

Salientamos que a elaboração do layout de um armazém é uma atividade multidisciplinar, que envolve várias áreas da empresa. Por isso, é importante utilizar a experiência de todos os participantes na elaboração, na verificação e nas possíveis determinações de soluções necessárias. Isso também é importante, uma vez que poderá facilitar que o layout proposto agrade aos diversos interesses operacionais dos departamentos da empresa.

Considerações básicas para o desenvolvimento de um layout

A atividade básica dos serviços de armazenagem compreende algumas funções cujo conhecimento prévio é fundamental para o desenvolvimento de um layout adequado e eficiente. A saber:

Descarga, conferência e recebimento

retirada das mercadorias a serem armazenadas do veículo transportador, conferência das mercadorias e documentação.

Marcação

marcação dos volumes recebidos, identificando-se o lote, a data do recebimento, o destino da mercadoria, o local onde será armazenada, a identificação de cargas perigosas etc.

Separação, segregação e endereçamento

separação dos volumes conforme a natureza dos produtos e as exigências de diferentes tipos de armazenagem. Ex.: cargas perigosas, frigorificadas, cargas vivas etc.

Armazenagem propriamente dita

adequada transferência dos volumes desde o recebimento até o local onde serão armazenados.

Registros e controle

sequência de registros manuais, mecânicos ou eletrônicos que relatem o histórico de ocorrências de cada lote de mercadorias, desde o seu recebimento até a entrega ao cliente.

Preparação de pedidos

montagem dos pedidos, requisitando-se materiais dos locais de armazenagem de acordo com a seleção dos clientes. Envolve o empacotamento do pedido montado e envio para o local de entrega.

Entrega

conferência de documentação de retirada, identificação do lote no armazém, transferência do setor de armazenagem para o local da entrega, arquivamento de documentos etc.

Serviços acessórios

serviços prestados pelos armazéns além daqueles que abrangem atividade básica de armazenagem, tais como: embalagem, montagem, limpeza, vigilância etc.

Um bom layout de armazém tem como objetivo principal facilitar a movimentação e a armazenagem das mercadorias de forma segura e eficiente para que sejam posteriormente encaminhadas aos pontos de venda ou mesmo aos seus clientes.

O layout deve ser pensado e projetado segundo características técnicas e operacionais que beneficiem e priorizem a armazenagem adequada de cada produto, segundo suas necessidades, fragilidades, segurança e outros itens que devem ser previamente estabelecidos

Basicamente, os objetivos específicos do layout se traduzem em redução de custo e maior produtividade, que podem ser alcançados por meio de:

os projetos deverão priorizar a utilização eficiente dos espaços para o armazenamento das mercadorias e a racionalização da necessidade de espaços, uma vez que sua aquisição costuma ser bastante onerosa, seja para aluguel ou construção.

quando se opta por planejar o layout adequado às necessidades da empresa, uma das prioridades a ser estabelecida é a redução da necessidade de movimentação, visto que os custos inerentes às atividades de movimentação podem ser bastante custosos e aumentam o risco de danos ou perdas. Produtos que necessitam de movimentação constante sempre estão sujeitos a quedas, abalroamentos e perdas, que podem ser traduzidas em grandes prejuízos para a organização. Por outro lado, os custos inerentes à energia e manutenções associadas ao excesso de movimentações de produtos também podem ser traduzidos em grandes prejuízos quando se observam os equipamentos de movimentação de carga.

todo centro de distribuição ou armazém deve ser elaborado de forma que o fluxo de mercadorias em seu interior seja feito da forma mais eficiente e inteligente possível. Essa preocupação, além de reduzir os custos de movimentação, torna as atividades de disposição e recuperação de produtos mais rápidas e eficientes. Assim, grandes perdas de tempo com fluxos inadequados de mercadorias poderão ser evitadas e revertidas em ganhos de tempo — cruciais para os tempos de entrega das mercadorias aos clientes. Fluxos de mercadorias mais racionais traduzem-se em menor necessidade de viagens, redução de espaço físico para armazenagem e aumento da movimentação de cargas no mesmo espaço.

layouts projetados de forma eficiente e profissional contribuem para a redução do tempo das atividades inerentes à armazenagem e ao fluxo de materiais dentro do armazém. Isso ocorre pelo fato de que as diversas atividades desenvolvidas no interior de um armazém são complexas e extremamente repetitivas. Desse modo, por tratarem-se de atividades que são processadas no dia a dia de forma repetitiva, quaisquer pequenas ineficiências operacionais podem traduzir-se em grandes prejuízos de tempo ao final de um grande período. Assim, recomenda-se que sejam feitas medições e correções frequentes em todos os processos, de forma a se evitar que essas pequenas ineficiências mencionadas sejam propagadas por grandes períodos de tempo.

os layouts eficientes também têm como finalidade melhorar as condições de trabalho dos colaboradores, de modo que eles sintam satisfação ao executar suas atividades de forma eficiente e segura. Os projetos de layouts precisam levar em consideração questões relacionadas à ergonomia do trabalho, fadiga e riscos de acidentes. Profissionais que compreendem esses requisitos de planejamento precisam fazer parte da equipe que desenvolve o layout do armazém, para que sejam priorizados itens e requisitos operacionais necessários aos cuidados e melhorias das condições de trabalho dos funcionários.

PRINCÍPIOS DA BOA ARMAZENAGEM

Os princípios de uma boa armazenagem devem estar alinhados com os objetivos principais dessa importante atividade para as empresas de produção e logística. Alguns critérios técnicos precisam ser observados durante o desenvolvimento do layout de um armazém, de forma que torne-se cada vez mais adequado às necessidades da empresa e eficiente, no que diz respeito ao acondicionamento e à movimentação das cargas.

Um bom layout de armazém deve satisfazer a seis princípios básicos:

Integração: homens, materiais e máquinas precisam estar sempre bem integrados, de forma que se priorizem a segurança operacional e a eficiência das atividades desenvolvidas no âmbito do armazém.

Mínima distância: um bom layout deve ser aquele no qual o produto é movimentado o mínimo possível. Deve-se priorizar apenas os movimentos indispensáveis, bem como procurar reduzir ao mínimo a distância entre operações. Este quesito garantirá que as mercadorias sofram menos riscos de danos e perdas, bem como a redução dos custos inerentes à movimentação excessiva.

Fluxo: as áreas de trabalho deverão ser arranjadas de forma a permitir o fluxo constante de materiais, sem os inconvenientes de prolongadas esperas ou mesmo estocagem, recomendando-se evitar os cruzamentos de materiais. Fluxo sem interrupções constantes de matérias garantem redução de tempo, que, posteriormente, se refletirá nos prazos de entrega dos produtos aos clientes.

Uso de espaço cúbico: devem ser utilizadas as três dimensões: LARGURA, COMPRIMENTO e ALTURA. O planejamento do layout de um armazém deverá ser concebido de forma a ocupar todo o espaço disponível da edificação, inclusive sua máxima altura.

Satisfação e segurança: os layouts não devem negligenciar a razão primeira da produção: O HOMEM. Trabalhadores satisfeitos produzem melhor e os acidentes de trabalho devem ser evitados. Pode-se observar na prática que os trabalhadores tendem a produzir mais e melhor quando os layouts são projetados de forma adequada, priorizando a satisfação e a segurança dos trabalhadores.

Flexibilidade: o arranjo deve ser flexível, de modo que se possam prever futuras modificações. Nenhum layout deverá ser concebido de modo que não possa ser modificado posteriormente, segundo as necessidades da empresa. Sabe-se que o mercado passa por constantes mudanças na demanda pelos produtos aos clientes e, portanto, eventualmente podem ser necessárias mudanças internas no armazém. Essas mudanças vão desde alterações no fluxo dos materiais até a disposição dos produtos e máquinas em seu interior.

INSTALAÇÕES BÁSICAS DE UM ARMAZÉM

Um bom armazém pode ser dividido em algumas partes básicas, que são necessárias ao desenvolvimento de suas atividades de acondicionamento e movimentação, conforme descrito em projeto.

As instalações de um armazém podem ser divididas em três partes:

Área externa

Portaria, balança, área de circulação de veículos, estacionamento. O correto dimensionamento da área externa garante que as atividades desempenhadas nesse local sejam executadas de forma eficiente e segura.

Área de serviço

Aquela destinada aos escritórios, recebimento, conferência, inspeção, expedição, copa, vestiários e sanitários. Nessa área, devem ser observados os quesitos relacionados à ergonomia do trabalho, bem como deve ser equipada com os equipamentos necessários para o desenvolvimento das tarefas pertinentes.

Área de estocagem

Aquela destinada à localização dos materiais a serem estocados, bem como à circulação e acesso às zonas de estocagem. Pode-se observar que essa área deverá ser a mais importante do armazém, uma vez que nesse espaço será desenvolvida a atividade principal da edificação. Essa área é composta por: Circulação, Acessos e Zonas de estocagem.

Circulação

Espaço destinado ao trânsito de equipamentos e pessoas no armazém. Deverão ser tomados os devidos cuidados durante o processo de dimensionamento desses passos de circulação de modo a observar a eficiência da circulação de equipamentos, bem como a segurança dos trabalhadores que por aí irão transitar.

Acessos

Espaços localizados junto aos equipamentos de estocagem, que permitam acesso eficiente e seguro às cargas ali colocadas. As principais tarefas de acondicionamento e recuperação de produtos utilizarão esses espaços para trafegar com o maquinário deslocando os produtos. Assim, acredita-se que um bom planejamento e dimensionamento desses acessos deverá ser concebido de modo a desenvolver as atividades da forma mais eficiente e segura possível.

Zonas de estocagem

Espaços destinados à estocagem propriamente dita dos materiais. Esses espaços serão destinados ao acondicionamento das mercadorias propriamente ditas, ou seja, serão os locais destinados à acomodação dos produtos até que sejam requisitados para encaminhamento aos pontos de venda ou aos clientes finais. Esses espaços precisam ser cuidadosamente escolhidos de forma a atender às necessidades de cada produto enquanto permanecerem guardados, bem como devem atender também às necessidades operacionais das atividades de movimentação de cargas.

Princípios para a preparação de um bom layout

Neste vídeo, abordaremos os principais pontos que permitem que um layout de armazenagem bem elaborado e seguindo os critérios técnicos possa contribuir para o diferencial competitivo da logística empresarial.

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

MÓDULO 2

Distinguir espaços que sejam eficientes para as operações desempenhadas nas instalações de armazenagem

FORMAS DE UTILIZAÇÃO EFICIENTE DAS INSTALAÇÕES DE ARMAZENAGEM

A utilização da armazenagem de forma eficiente pode ser traduzida em ganhos para as atividades de acondicionamento e movimentação de cargas. Para que isso seja possível, algumas premissas precisam ser observadas e seguidas, de modo que as operações se processem com precisão e rapidez operacional.

Para melhor utilização das instalações de um armazém, alguns aspectos devem ser levados em consideração. Entre eles:

Atividades a serem realizadas no manuseio e na movimentação de materiais no armazém: é necessário que sejam conhecidas todas as atividades que necessitam ser realizadas, de modo a se evitarem ajustes de última hora ou mesmo informalidades nas operações. Esse conhecimento prévio garantirá que todas as atividades serão desempenhadas de forma segura e eficiente, evitando-se assim eventuais problemas ou percalços operacionais.

Tipos e características dos materiais a serem armazenados (tamanho, volume, tipo de palete, equipamento usado etc.): assim como mencionado anteriormente, todos os materiais a serem armazenados precisam ser devidamente catalogados, de modo que todas as suas características sejam conhecidas antes de chegarem ao armazém para acomodação. Isto também garantirá informalidades operacionais de última hora, que poderão gerar prejuízos inesperados.

Considerações acerca das características físicas do armazém, tais como:

- A razão entre a largura do corredor e o tamanho do palete: é necessário manter proporcionalidade técnica entre essas dimensões, de modo que a movimentação dos paletes nos corredores seja efetuada de forma eficiente, segura e rápida.

- Espaçamento do palete nos porta-paletes: esse espaçamento torna-se necessário para evitar que os paletes fiquem muito justos (apertados) nos equipamentos porta-paletes. A acomodação nesses equipamentos deverá ser feita de forma correta e com espaços predeterminados tecnicamente, de forma que os paletes possam ser colocados e retirados com facilidade e sem risco de abalroamentos ou quedas.

- Espaçamento entre dois paletes: do mesmo modo, o espaço entre dois paletes deverá obedecer a critérios técnicos relacionados à movimentação, sem o risco de um atrapalhar o outro em seus locais de acondicionamento.

- Espaçamento das colunas: as colunas de paletes deverão ser devidamente localizadas de modo a permitir espaços adequados entre elas. Esses espaços têm por finalidade permitir a movimentação de equipamentos necessários ao deslocamento de outros paletes, bem como garantir que a movimentação se processe de forma eficiente, segura e rápida.

- Forma e tamanho do prédio: a edificação deverá ser corretamente dimensionada com vistas a atender às necessidades operacionais pertinentes à atividade de armazenagem dos produtos. Caso a edificação seja construída a partir do zero, será mais fácil adequar a edificação às necessidades operacionais de armazenagem. No entanto, caso a edificação seja adquirida ou alugada, eventuais ajustes ou modificações estruturais poderão ser necessários para que seja possível que o espaço se adeque às necessidades operacionais.

ORGANIZAÇÃO POR ATIVIDADES

Uma forma de organizar o layout de um armazém é dividi-lo conforme os serviços a serem realizados no processo de armazenagem. Esse critério de organização é bastante utilizado pelas empresas e mostra-se bastante eficiente, uma vez que baseia-se nas operações que serão efetivamente realizadas no interior do armazém. Sabe-se que as atividades pertinentes a movimentação e acondicionamento de cargas podem ser extremamente detalhadas e numerosas, necessitando de diversos tipos de equipamentos, locais, pessoal e maquinário.

Portanto, deverá ser realizado um minucioso estudo que detalhe de forma precisa todas as atividades a serem desenvolvidas durante o processo de armazenagem.

Atenção

Salienta-se, mais uma vez, que um layout bem organizado pode resultar em consideráveis ganhos econômicos para a empresa, com consequente economia de recursos. Esses ganhos poderão ser posteriormente repassados aos clientes em forma de produtos com preços reduzidos, o que naturalmente poderá contribuir para maior satisfação do cliente e aumento de sua fidelização.

DISPOSIÇÃO DOS MATERIAIS NO ARMAZÉM

O que se procura aqui é equilíbrio entre custos de manuseio de materiais e utilização do espaço do armazém, sem esquecer de satisfazer certas restrições de localização de mercadorias, tais como segurança contra incêndio e compatibilidade entre os produtos. A disposição dos produtos no armazém pode ser baseada em quatro critérios básicos:

Complementaridade

neste quesito, itens que são geralmente requisitados juntos devem ficar armazenados em locais próximos. Ex.: tintas e pincéis, lâminas de barbear e creme de barbear, canetas e lápis etc. Na maioria das vezes observa-se que esses itens são movimentados conjuntamente com seus complementares, o que facilita bastante a recuperação desses produtos, caso estejam armazenados em locais próximos. Sabe-se que qualquer ganho de tempo na movimentação de mercadorias é muito bem-vindo quando se movimentam milhares de mercadorias diariamente. Portanto, esse artifício pode ser bastante útil para economia de tempo de movimentação.

Compatibilidade:

itens que não podem ser colocados próximos a outros. Ex.: produtos químicos e alimentos, gasolina com fósforos etc. Existem produtos que, devido à sua natureza intrínseca, não podem ser acondicionados nos mesmos locais que outros devido a riscos de contaminação, incêndio, explosões e outros tipos de problemas de ordem técnica. Portanto, esses produtos deverão ser identificados previamente e acondicionados em locais adequados e distintos daqueles onde serão armazenados outros que não possuem afinidade com os primeiros pontos.

Essas duas decisões devem ser tomadas antes mesmo de se levar em consideração os custos referentes à utilização do espaço e da movimentação dentro do armazém. Uma vez que essas questões sejam consideradas, passa-se para os outros dois critérios. Portanto, essas primeiras questões funcionarão como balizadoras para as próximas e deverão ser cuidadosamente analisadas de forma a se tomar a melhor decisão.

Popularidade

produtos têm taxas de rotatividade diferentes em um armazém. Itens com alta rotatividade são chamados itens populares e devem ficar localizados, sempre que possível, próximos às áreas de saída, para se evitarem longas viagens dentro do armazém. A decisão sobre a localização dos produtos deve ser cuidadosamente tomada seguindo-se esse critério de rotatividade quando se trata de movimentação das mercadorias. O critério de rotatividade é apenas um dos vários critérios que podem ser utilizados, porém sua consideração incide diretamente na redução de movimentações desnecessárias para a busca de produtos que, supostamente, estariam no fundo do armazém, quando, na verdade, deveriam estar próximos à entrada, devido a sua grande frequência de vendas.

Tamanho e Peso

verificar somente a popularidade do item pode deixar de lado uma característica importante da carga, o seu tamanho e peso. Colocar itens pequenos e leves distantes da área de saída pode levar a longas viagens que não utilizarão toda a capacidade do equipamento de movimentação. Portanto, a utilização de equipamentos de movimentação de carga deve ser feita de forma técnica e eficiente, evitando-se ao máximo movimentação a longas distâncias de produtos de baixo peso.

Uma prática bastante utilizada é dividir o depósito em seções. Essa prática deve ser levada em consideração de forma a organizar a disposição dos materiais e aumentar a eficiência da movimentação dos produtos. Alguns tipos mais comuns de layout:

Produtos com baixa rotatividade (giro):

nesse caso, os pontos de armazenagem são largos e com grande profundidade, o que permite que o empilhamento de mercadorias possa ser tão alto quanto permitir o pé-direito da edificação ou a estabilidade da pilha. Entretanto, os corredores são estreitos. Ressalta-se que, nesse tipo de projeto, além do tempo maior de permanência dos materiais em estoque, os pedidos são coletados diretamente a partir de locais de armazenagem. Pelo fato desses produtos terem baixa rotatividade, a movimentação das cargas não será desempenhada com alta frequência ou com grande rapidez. Por tal motivo, deve-se priorizar o espaço de armazenagem em detrimento aos espaços de acesso e tráfego de equipamentos.

Produtos com alta rotatividade:

neste caso, o espaço físico é utilizado para acomodar produtos que não permanecem muito tempo em estoque e, portanto, o custo do manuseio será mais importante do que o custo da área de armazenagem. De modo a minimizar tempo e esforço no manuseio (equipamentos e mão de obra), os produtos devem ser colocados em locais ou divisões de armazenagem de baixa altura e pouca profundidade. À diferença dos produtos explicados anteriormente, deve-se reduzir os empecilhos para a movimentação de carga, uma vez que esta será desempenhada de forma ágil e frequente. Portanto, a recuperação dos produtos deverá ser feita da forma mais rápida possível, de modo a se priorizar a velocidade das entregas.

Produtos com rotatividades diferentes:

neste caso, podem existir produtos com alta e baixa rotatividade no mesmo armazém. Por isso, o armazém deve ser dividido em área de armazenagem longa e área de montagem de pedidos. Mercadorias recebidas são geralmente encaminhadas aos locais ou divisões de armazenagem longa ou reserva, que são, geralmente, divisões altas e profundas. Ao mesmo tempo, uma área de divisões baixas e estreitas é montada em algum ponto do depósito para a montagem dos pedidos, usualmente perto das docas de expedição, sendo chamada área de montagem de pedidos. Quando as atividades de montagem de pedidos consomem o estoque ali disponível, ressuprimentos são retirados da área de armazenagem longa ou reserva e encaminhados para a área de montagem de pedidos.

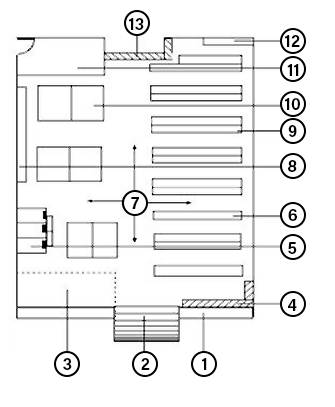

A Figura 1 a seguir apresenta o layout para produtos com rotatividades diferentes:

Legenda:

- Doca de carga e descarga.

- Rampa de acesso de equipamentos de porte médio.

- Escritório no piso superior.

- Balcão auxiliar à conferência de materiais recebidos.

- Espaços destinados a compartimentos frios, secos e estufa.

- Estante de aço simples.

- Corredores destinados à circulação (ruas e travessas).

- Prateleira de madeira reforçada.

- Estante de aço, dupla.

- Quadra (demarcada no solo).

- Sala de controle de estoque.

A Figura 2 demonstra o layout genérico de um armazém com suas diversas subdivisões e nomenclaturas apropriadas a cada uma delas. Salienta-se que esse tipo de armazém é um dos mais utilizados pelas empresas devido à sua flexibilidade operacional para a movimentação de cargas distintas, com relativa rapidez e segurança operacional.

ASPECTOS FÍSICOS

Dois aspectos são essenciais e devem ser previamente conhecidos. São eles:

Dimensões

Medidas internas e pé-direito (altura) do armazém. Esses dados são imprescindíveis para a determinação da área total do armazém e da capacidade volumétrica.

Planta

Informações constantes da planta baixa (vista superior) do prédio onde se identificam as divisões do espaço, elementos estruturais da edificação (que não podem ser demolidos), instalações elétricas, hidráulicas e sanitárias, pontos de iluminação, redes de combate a incêndio etc.

O layout operacional é o arranjo físico de uma área de armazenagem, levando-se em conta a separação de pilhas de materiais, acesso a volumes, fluxos de tráfego de pessoas e equipamentos de movimentação e manuseio. Para definir um layout de armazéns, deve-se levar em conta:

Quantidade, medidas e localização das portas ou DOCAS (locais destinados ao embarque e descarga de veículos). Essas informações são imprescindíveis para a correta acomodação e estacionamento dos veículos para embarque ou desembarque de cargas de forma eficiente e segura.

Disposição e largura das RUAS (corredores internos no sentido longitudinal do armazém — no sentido frente-fundo ou vice-versa) e TRAVESSAS (corredores internos no sentido transversal do armazém — sentido que cruza as RUAS). Essas informações estão diretamente ligadas à eficiência da movimentação de carga no interior do armazém, uma vez que esses locais serão utilizados para o tráfego de equipamentos utilizados no deslocamento das mercadorias.

Localização, medidas e capacidade volumétrica da PRAÇA (total das zonas de estocagem). Este quesito é importante, pois denota as dimensões principais e capacidades do espaço de armazenagem.

Localização, medidas e capacidade volumétrica das COXIAS (cada uma das zonas de empilhamento na praça, descontados os corredores e espaços não disponíveis). Ou seja, aqui estão descritos os espaços úteis para armazenagem efetiva de mercadorias.

Localização e capacidade volumétrica das áreas reservadas à guarda segura de mercadorias de alto valor agregado (XADREZ). Esses locais são de extrema importância, uma vez que vão guarnecer produtos de alto valor agregado, que deverão ser cuidadosamente movimentados e acondicionados a fim de se evitarem quaisquer tipos de problemas com perdas ou danos.

Localização, dimensões, capacidade volumétrica e dispositivos de segurança das áreas destinadas à segregação (separação) de mercadorias perigosas. O dimensionamento dessas áreas é importantíssimo, uma vez que serão utilizadas para atividades de triagem, unitização, preparação de pedidos e demais atividades relacionadas a produtos classificados como perigosos. Devido às suas características, esses locais deverão ser especialmente projetados para que as atividades neles desenvolvidas sejam realizadas com os critérios máximos de segurança e salubridade.

Localização, dimensões e capacidade volumétrica das áreas destinadas à unitização e desunitização de cargas paletizadas (ou conteinerizadas, ou submetidas a qualquer processo de unitização). Nesses locais, ocorrerão importantes atividades e processos de separação e aglutinação de mercadorias, que deverão ser preparadas para posterior encaminhamento ao mercado consumidor.

Algumas observações importantes:

Os fluxos são os sentidos e as rotas a serem percorridos pelos equipamentos de movimentação das mercadorias pelas áreas de armazenagem. Esses movimentos não devem ocorrer de forma aleatória, mas devem ser previamente planejados, levando-se em conta alguns fatores relativos ao processo em si, às características construtivas da área e ao local onde se encontram. Se por algum erro de planejamento, os movimentos começarem a ocorrer de forma aleatória, as chances de problemas relacionados a acidentes com equipamentos e consequente perda de produtos e danos físicos aos trabalhadores aumentarão de forma exponencial.

As condições e a resistência estrutural do piso significam o limite máximo de peso que o piso pode suportar, o nivelamento com relação ao prumo, a regularidade e estado da pavimentação e condições do sistema de drenagem (eliminação da água de limpeza ou de chuvas). Esses quesitos técnicos relacionados à engenharia civil deverão ser observados de forma cuidadosa para que as atividades de acondicionamento e movimentação no armazém sejam desempenhadas de forma segura e operacionalmente eficientes. Os limites de carga e capacidade operacional sempre deverão ser respeitados, além de estabelecidos os coeficientes de segurança devidamente calculados e obedecidos.

Algumas medidas que devem ser conhecidas:

é o limite de cargas que o armazém pode receber simultaneamente. A capacidade é obtida multiplicando-se a área do armazém pela resistência do piso. Ex.:

Área do piso: 120 m x 40 m = 4.800 m²

Resistência do piso: 10 toneladas / m²

Capacidade Estática = 4.800 m² x 10 toneladas/m² = 48.000 toneladas

trata-se de um conjunto de espaços destinados à armazenagem. Lembre-se que praça útil não é a área de piso. Devem ser descontadas as áreas exigidas pela segurança, áreas de acesso (portas), ruas e travessas, áreas administrativas etc. Cuidado especial com as áreas de cruzamento de ruas e travessas. É comum descontar áreas mais de uma vez quando não se observa esse aspecto.

Algumas medidas podem ser tomadas imediatamente para aumentar o tamanho da praça útil, como eliminar portas que não são essenciais e reduzir a largura dos corredores. Essas alterações devem ser feitas de forma planejada, pois a eliminação de portas e redução de corredores pode dificultar o acesso a materiais estocados e diminuir a produtividade do armazém.

Os equipamentos de movimentação possuem especificações para suas necessidades de espaço para manobra. Alguns equipamentos, como empilhadeiras trilaterais, permitem corredores estreitos devido a sua característica operacional.

a utilização eficaz do espaço vertical é decisiva na definição da capacidade de uma área de armazenagem, sobretudo quando os espaços de armazenagem são pequenos. Nesse caso, os empilhamentos devem ser feitos tão altos quanto possível, com o emprego de equipamentos que possuam capacidade para elevar a carga.

É comum encontrarmos armazéns com o pé-direito muito mais alto do que a capacidade de elevação de cargas dos equipamentos utilizados. Isso resultará em perda de espaço, que estará sendo custeado em forma de aluguel ou investimentos em imóvel. Ou seja, se estará pagando por um espaço não utilizado.

Conhecidas a praça útil e a altura de equipamento, pode-se chegar facilmente ao máximo volume de armazenagem, bastando multiplicar as duas medidas já conhecidas. Por exemplo:

Praça útil: 2.800 m²

Altura de empilhamento: 4 m

Volume de armazenagem = 2.800 m² x 4 m = 11.200 m³

o volume (capacidade volumétrica), calculado no item 3, não nos informa a quantidade de material que pode ser armazenada, pois alguns materiais ocupam menos espaço do que outros, mesmo com peso maior. Para saber essa medida, precisamos determinar uma medida que expresse a relação existente entre o peso e o volume.

Desse modo, o fator de estiva é o espaço ocupado por uma tonelada de determinada mercadoria. Esse espaço não é determinado somente pela carga em si, mas sua acomodação quando empilhada, os espaços vazios entre agrupamentos de carga etc.

Uma carga com fator de estiva elevado ocupará um grande espaço no armazém. Por outro lado, uma carga com fator de estiva baixo ocupará um pequeno espaço.

Os fabricantes informam, geralmente, o fator de estiva de seus produtos, inclusive quando já embalados. No caso de armazenar vários materiais, é possível encontrar uma média (ponderada), desde que se saiba com antecedência o espaço que cada material ocupa ou ocupará no armazém. Por exemplo:

| Mercadoria | Fator de estiva | Espaço ocupado no armazém (em %) | Fator de estiva ponderado (Fator de estiva x Espaço ocupado) |

|---|---|---|---|

| Fardos | 2,5 | 20% | 50 |

| Sacaria | 2,2 | 30% | 66 |

| Caixaria | 3,0 | 30% | 90 |

| Tambores | 2,0 | 20% | 40 |

| Total | 100% | 246 | |

Pelo quadro, calculamos o fator de estiva:

Fator de estiva médio = 246/100 = 2,63 m³ / tonelada

Agora é possível saber a quantidade de materiais que o armazém comporta, bastando para tanto dividir a capacidade volumétrica pelo fator de estiva (individual ou médio), como no exemplo a seguir:

Volume de Armazenagem: 11.200 m³

Fator de estiva: 2,63 m³/tonelada

Capacidade real de armazenagem = 11.200 m³ ÷ 2,63 m³ / tonelada = 4.259 toneladas

Taxa de ocupação do armazém: é a determinação do quanto o armazém está realmente sendo usado. Essa medida é obtida dividindo-se a quantidade de carga realmente armazenada pela capacidade do armazém, multiplicada por 100 (para obtermos o resultado em percentual). Por exemplo:

Peso da mercadoria armazenada efetivamente: 3.200 toneladas

Capacidade de armazenagem: 4.000 toneladas

Taxa de ocupação = (3.200 toneladas ÷ 4.000 toneladas) x 100 = 80%

Formas de utilização eficiente das instalações de armazenagem

Assista ao vídeo em que o especialista aborda as questões técnicas de cálculos e dimensionamentos relacionadas ao projeto interno das instalações de armazenagem.

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

MÓDULO 3

Calcular os espaços de acesso ao armazém de modo a se permitir maior eficiência nas operações, bem como a segurança e a satisfação dos colaboradores

LAYOUT DAS ÁREAS EXTERNAS DE RECEBIMENTO E EXPEDIÇÃO

Um primeiro ponto a ser analisado diz respeito às áreas de acostagem de veículos ou plataformas de acostagem. Essas áreas deverão ser devidamente dimensionadas para permitir a correta e segura acostagem do veículo para embarque e desembarque de mercadorias no armazém.

Há duas opções principais:

1

Posicionamento dos veículos perpendicularmente à plataforma;

2

Posicionamento dos veículos diagonalmente à plataforma.

Vejamos, com mais detalhes, cada opção:

Posicionamento dos veículos perpendicularmente à plataforma

Conhecida como acostagem a 90 graus, a plataforma, neste caso, forma uma linha reta e contínua e a descarga é realizada pela traseira do veículo. Caminhões-baú, por exemplo, são descarregados pela traseira.

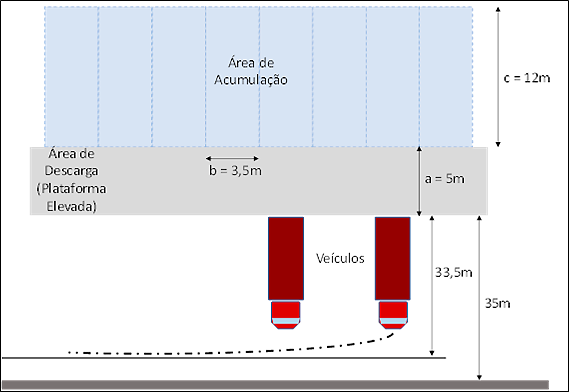

Vejamos as características dessa primeira forma na Figura 3, a seguir:

A extensão mínima de cada posição de acostagem, que chamaremos de doca, é de 3,3 m. Quando há grande movimento de veículos, essa largura torna-se ineficiente, com a operação perdendo bastante tempo com manobras e esperas para manobrar. Para não prejudicar o rendimento, a prática recomenda docas de 3,50 m de largura (dimensão “b”).

Dependendo do caso, os equipamentos utilizados para descarga dos caminhões, como empilhadeiras, carrinhos, paletes etc., podem exigir que essa largura seja maior, podendo chegar, por exemplo, a 5,0 m.

Outra dimensão que deve ser prevista é o espaço de manobra para os veículos. O mínimo absoluto é 33,5 m, sendo que a recomendação é de que esse espaço não seja menor do que 35,0 m (dimensão “d”). O dimensionamento correto do espaço de manobra de veículos garante que efetuem suas manobras de forma segura, precisa e rápida, garantindo, portanto, acostagem rápida para o início das atividades de embarque e desembarque de mercadorias.

Deve-se também prever uma faixa operacional de descarga, por meio da qual as pessoas terão acesso aos veículos quando as primeiras movimentações ocorrerem. Essa faixa deve ter aproximadamente 5,0 m (dimensão “a”). Nesses locais, haverá grande movimentação de carga por trabalhadores e maquinários e, portanto, seu correto dimensionamento garantirá eficiência na movimentação e segurança à operação.

Após a faixa operacional de descarga, outra área deve ser prevista, a chamada área de acumulação de carga retirada dos veículos. Nessa área, a mercadoria passará pela primeira triagem para depois ser encaminhada ao local de armazenagem ou à plataforma de embarque, se for o caso de um Transit Point ou um Cross Docking.

Transit Point

é uma estratégia de distribuição que permite o atendimento de diferentes clientes a partir de um armazém avançado, onde é feita a consolidação dos materiais de um fornecedor e o envio para os destinos locais.

Cross Docking

é o nome dado a um tipo de sistema de distribuição que funciona assim: quando alguém compra determinado produto em um site, ele é enviado a um centro de distribuição ou armazém que, por meio de um sistema organizado de redistribuição, o envia para o cliente.

Essa faixa deve ter comprimento aproximadamente igual ao da carroceria do veículo típico que será descarregado no armazém. Recomenda-se uma faixa de 12,0 m para esse fim (dimensão “c”). Essas áreas deverão trabalhar com grandes quantidades de cargas recém-desembarcadas do veículo. Devem ser observados os dimensionamentos mínimos que permitam que as mercadorias não fiquem em espaços apertados, dificultando o tráfego de empilhadeiras ou outros tipos de equipamentos similares. Caso esses espaços estejam dimensionados de forma insuficiente, o risco de danos aos produtos e aos trabalhadores aumentará sobremaneira.

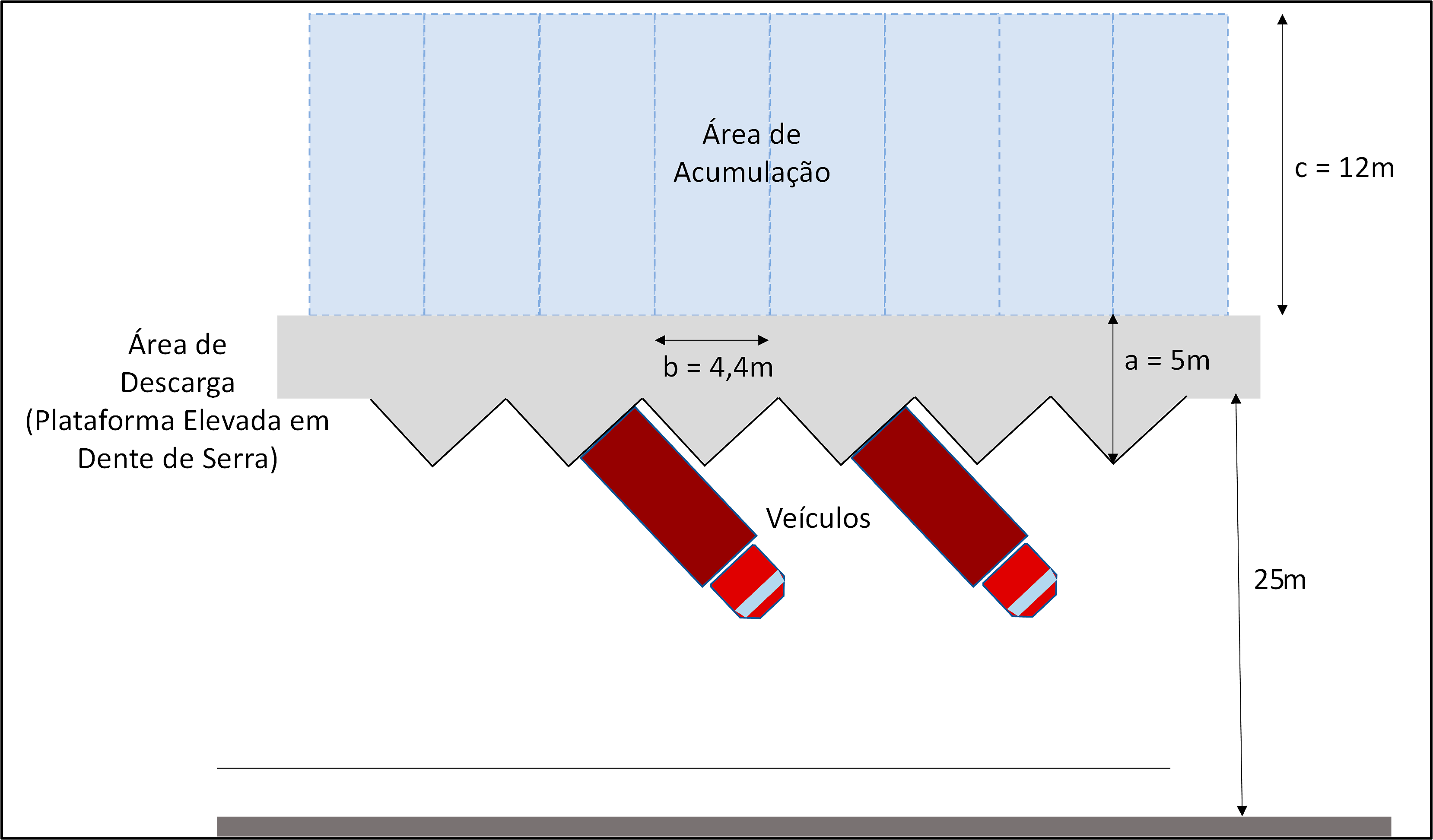

Posicionamento dos veículos diagonalmente à plataforma, ou a 45 graus

É a forma mais usada quando a descarga dos veículos é feita não somente pela parte traseira, mas também pela lateral, conforme pode ser visto na Figura 4 a seguir:

Área de acostagem - As dimensões são um pouco maiores que a da forma a 90 graus, passando de 3,5 m para 4,4 m (dimensão “b”) e a plataforma exibe uma linha em dente de serra. Esse aumento da dimensão deve-se à função da posição do veículo e de suas portas de saída de carga.

Espaço de manobra de veículos - Nesse caso, é bem menor do que a forma a 90 graus, pois a manobra é facilitada. Sugere-se uma área com dimensão de 25 m (dimensão “d”). Como os veículos já se posicionam no ângulo favorável à saída em linha reta com pequena curvatura, não há necessidade de um espaço de manobra de grandes dimensões.

Faixa de descarga - A mesma da forma a 90 graus (dimensão “a”). Nesse caso, a dimensão da faixa de descarga será preservada em relação à acostagem de 90 graus, uma vez que o mesmo espaço deverá ser necessário para o correto e seguro manuseio das mercadorias.

Área de acumulação de carga dos veículos - A mesma da forma a 90 graus (dimensão “c”). Também nessa área, o espaço de acumulação da carga deverá seguir os mesmos critérios utilizados para a forma de acostagem em 90 graus, uma vez que, tecnicamente, será acumulada a mesma quantidade de carga desembarcada do veículo.

Cálculo das áreas de acostagem (externas e internas)

Definidas as dimensões de acostagem, de acordo com a forma definida (90 ou 45 graus), pode-se calcular a área necessária para abrigar a faixa externa de manobra e a área coberta, destinada à recepção.

- Área do terreno – faixa externa

AT = N x (a + c + d) x b

Em que N é igual ao número de docas necessárias.

Sugere-se:

- Para 90 graus: 182 m2 para cada posição de acostagem (doca).

- Para 45 graus: 184,8 m2 para cada doca, ou seja, 1,5% a mais.

Naturalmente, a área total deverá ser multiplicada pela quantidade de docas a ser considerada em cada armazém. A quantidade de docas deverá ser dimensionada previamente seguindo-se as características relacionadas à capacidade de movimentação desejada para esse armazém, bem como a demanda prevista para o mercado consumidor que será abastecido pela empresa.

- Área coberta – recepção

Essa área englobará as áreas de descarga e de acumulação, e o seu cálculo deverá ser o seguinte:

AC = N x (a + c) x b

Em que N é igual ao número de docas necessárias.

Sugere-se:

- Para 90 graus: 59,5 m2 para cada posição de acostagem (doca).

- Para 45 graus: 74,8 m2 para cada doca, ou seja, 26% a mais.

Assim como anteriormente, a área total deverá ser multiplicada pela quantidade de docas a ser considerada em cada armazém.

Comentário

Deve-se ressaltar que, em termos de investimento, a segunda opção é a mais cara, porém as condições operacionais são melhores.

Recomendações para as atividades externas

Vejamos agora algumas recomendações para o projeto das áreas de circulação e plataformas de um terminal ou armazém.

Portaria

A portaria é o ponto de contato do terminal ou armazém com o ambiente externo. Quanto mais portarias houver no terminal ou armazém, mais “aberto” ao ambiente externo seu terminal estará.

Segundo Moura (1998), há diversos motivos para se utilizar somente uma portaria, tais como:

- Centralização do controle de entradas e saídas do pessoal e de visitantes, bem como dos veículos de carga;

- Maior segurança devido à facilidade de controle de entrada e saída;

- Diminuição do número de funcionários (porteiros) necessários.

Porém, ainda segundo Moura (1998), há inconvenientes de uma só portaria:

- Congestionamento de veículos nos horários de início e fim de expediente de trabalho;

- Confusão entre veículos de passeio (visitantes e funcionários) e veículos de carga;

- Confusão entre veículos entrando e saindo do terminal ou armazém.

Dica

Uma boa sugestão, desde que seja possível suportar os custos de mão de obra e instalação de equipamentos, é que haja uma portaria de entrada para veículos que chegam com a carga unitizada dos fornecedores, uma portaria de saída para veículos que farão a distribuição aos clientes e uma portaria para funcionários e visitantes.

Balança

A balança de carga deve ficar próxima à portaria, permitindo a conferência do peso do veículo antes e depois de descarregado, bem como a verificação da quantidade de carga que permaneceu no armazém. Esse equipamento deverá ser previamente dimensionado segundo as capacidades dos veículos que irão embarcar e desembarcar cargas no armazém, bem como a precisão nas medições desejadas.

Espaço para circulação de veículos

Os veículos, após adentrarem o terminal, deverão circular na área do terreno até o estacionamento na doca de recebimento e, após a descarga, deverão circular até a saída.

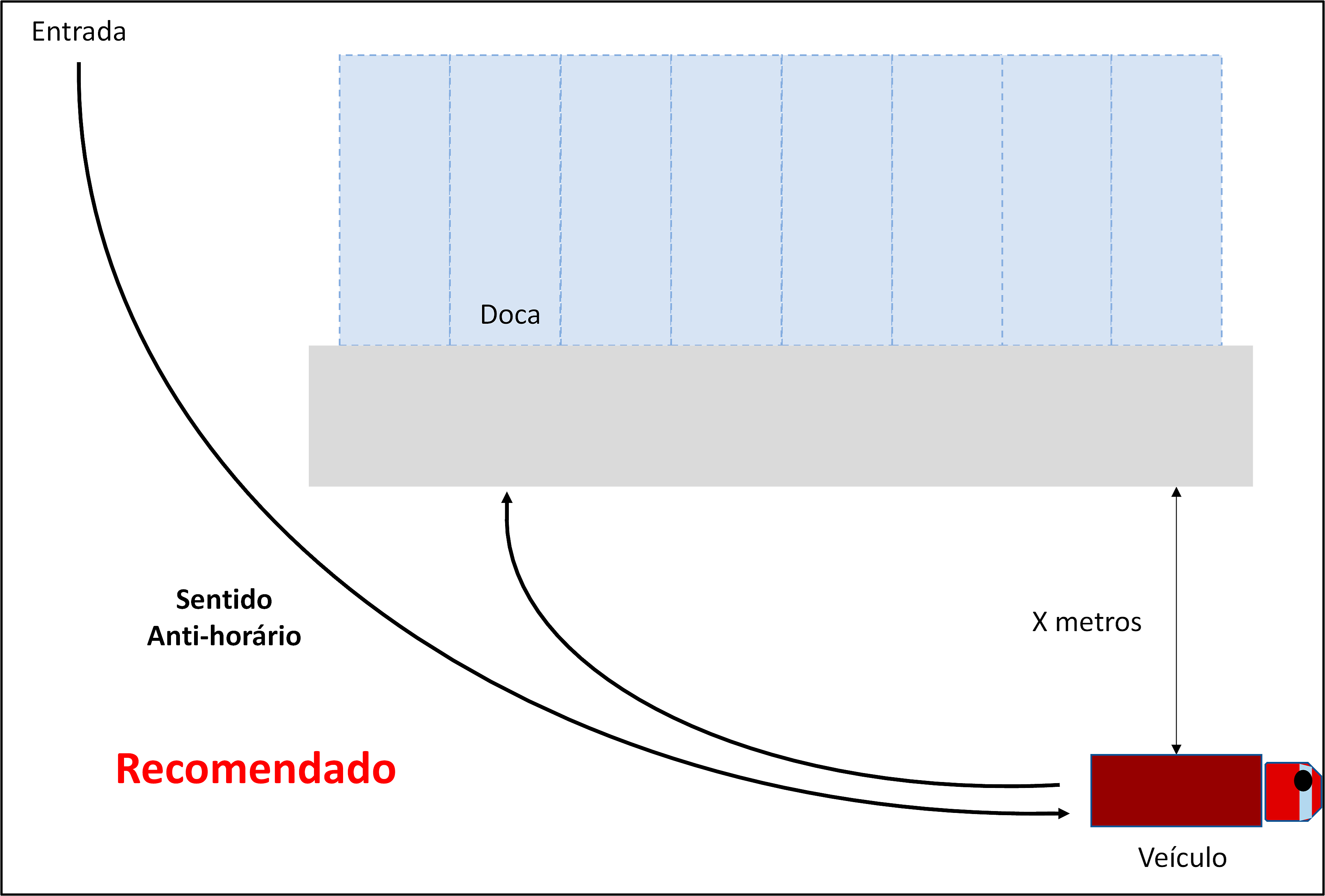

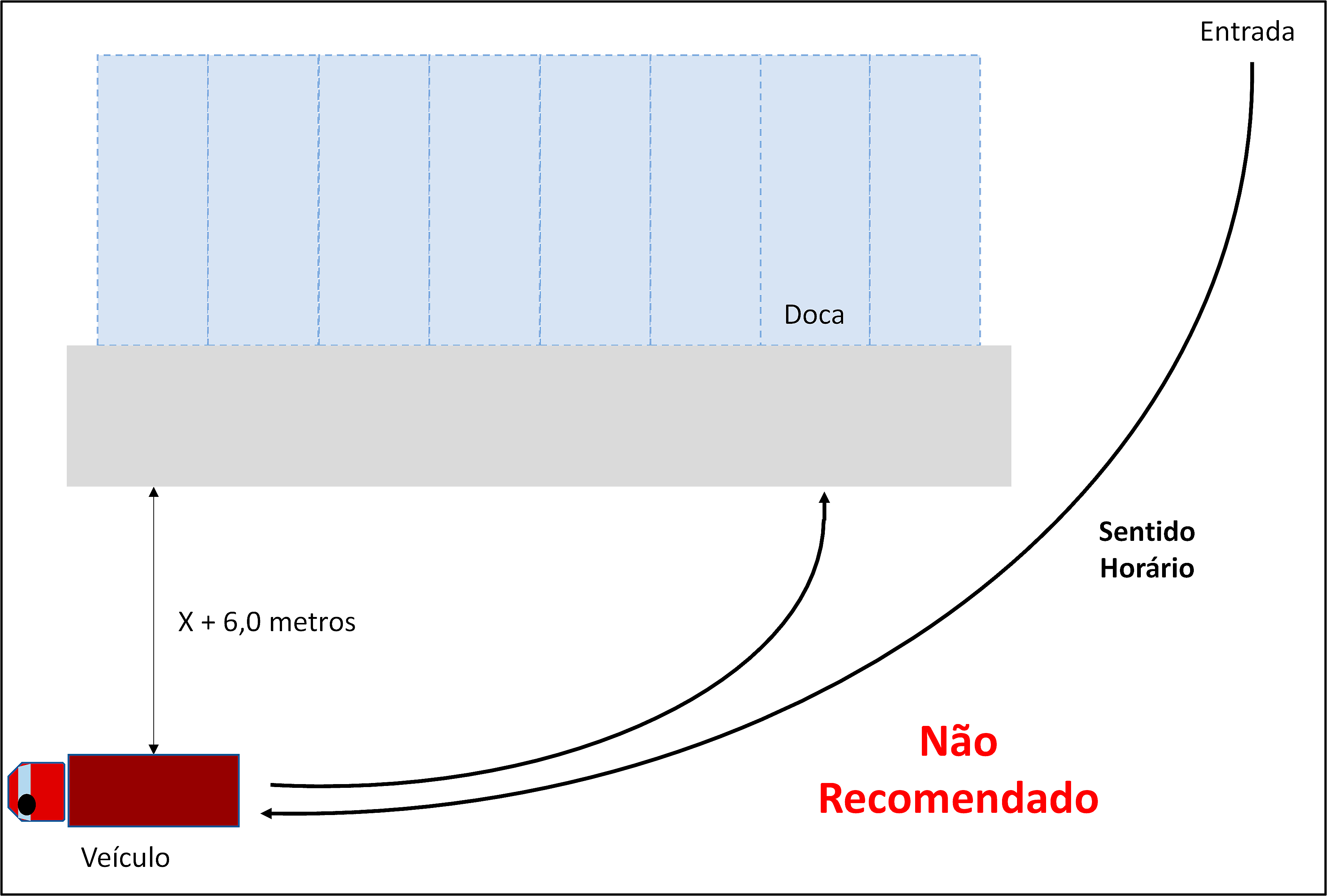

Além disso, há o espaço de manobra, dentro do terminal, para estacionamento e partida. Uma boa sugestão é a entrada no terminal seguindo um fluxo horário, para que estacionem de ré na doca no sentido anti-horário. Isso permitirá que o motorista tenha perfeita visão, não tendo que confiar exclusivamente em espelhos retrovisores.

Tal sugestão pode parecer simplória, mas essa simples consideração pode trazer economia de profundidade de manobra de aproximadamente 6,0 m (veja as Figuras 7 e 8).

Observando-se a Figura 5, pode-se constatar que o lado para o qual será efetuada a manobra será o mesmo onde o motorista se posiciona no interior do veículo, o que facilita sua visualização direta pela janela do veículo ou com auxílio do espelho retrovisor.

Já na Figura 6, pode-se observar que o lado para o qual a manobra será efetuada é contrário à posição do motorista no interior do veículo, o que irá dificultar um pouco mais sua visualização, uma vez que só poderá ser efetuada com auxílio do espelho retrovisor externo.

Algumas sugestões de projeto de áreas de circulação:

As vias devem ter aproximadamente 4,0 m de largura por sentido de tráfego;

Os portões de entrada devem ter aproximadamente 6,0 m de largura para uma via de direção e 9,0 m no caso de entrada e saída pelo mesmo portão;

Caso haja circulação de pedestres através do portão de passagem de veículos, deve-se aumentar sua largura em aproximadamente 2,0 m;

As vias devem permitir movimentação fácil do veículo, sem necessidade de manobras para fazer curvas ou para mudar de direção.

Projeto das plataformas de embarque e desembarque

As plataformas onde ficam localizadas as docas de entrada e saída de veículos são bastante importantes, pois, se forem mal projetadas, podem dificultar o carregamento e o descarregamento dos veículos, trazendo sérios prejuízos ao terminal ou armazém.

Algumas dicas:

- O caminhão deve estar nivelado quando estacionado na plataforma;

- Uma pequena inclinação (15 cm nos primeiros 10 m) no local de estacionamento permite que o próprio peso do caminhão force-o contra a plataforma, evitando que ele se movimente e se afaste da plataforma;

- Inclinações maiores do que a sugerida no item anterior podem causar abalroamentos na plataforma ou forçar muito sua estrutura;

- Um equipamento chamado nivelador é bastante importante, pois veículos com alturas diferentes podem usar adequadamente a mesma plataforma;

- Uma plataforma bem iluminada facilita a operação e evita acidentes no carregamento ou descarregamento.

Layout das áreas externas

Assista ao vídeo e entenda quais são os pontos necessários ao dimensionamento das áreas externas ao armazém.

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

Conclusão

Considerações Finais

Pelo que foi exposto, pode-se observar que a definição do layout tende a ser um dos pontos mais importantes quando se resolve utilizar armazenagem como estratégia para empresas de produção e logística. O layout ideal dependerá das atividades a serem desenvolvidas pela empresa junto ao mercado consumidor, bem como das características dos produtos que serão efetivamente movimentados no armazém.

Uma série de critérios técnicos deverão ser observados durante o processo de elaboração do layout para que este seja o mais eficiente possível e se adeque perfeitamente às necessidades de acondicionamento e movimentação de carga na empresa em questão.

Questões relacionadas à Engenharia também deverão ser estudadas para que as demandas dos produtos e dos trabalhadores sejam atendidas, e a produtividade e a segurança sejam colocadas como prioridade.

A armazenagem de produtos em empresas de produção e logística tende a ser uma atividade estritamente técnica e bastante especializada, o que demandará profissionais qualificados, estrutura e equipamentos especializados para desenvolver as atividades pertinentes a essa prática.

Por ser uma atividade extremamente especializada e estritamente técnica, os erros ou ineficiências deverão ser constantemente monitorados e corrigidos, de modo a reduzir os prejuízos e perdas inerentes aos processos concebidos de forma inadequada.

As empresas planejam sempre utilizar a armazenagem de produtos como estratégia competitiva que permita ganhos de tempo, que será convertida em ganhos econômicos. No entanto, se as atividades relacionadas à armazenagem não forem corretamente desenhadas e os layouts concebidos não atenderem aos critérios técnicos necessários, a atividade de armazenagem poderá tornar-se um grande problema para empresas com geração de custos, ineficiência em processos, perdas de produtos ou até mesmo acidentes.

Podcast

CONQUISTAS

Você atingiu os seguintes objetivos:

Definiu tecnicamente as condições adequadas para o correto acondicionamento dos produtos no armazém.

Distinguiu espaços que sejam eficientes para as operações desempenhadas nas instalações de armazenagem.

Calculou os espaços de acesso ao armazém, de modo a permitir maior eficiência nas operações, bem como a segurança e a satisfação dos colaboradores.