CTVR = CFVR + Cvu VR x QVR = 100.000 + 50 x Q

CTRJ = CFRJ + Cvu RJ x QRJ = 300.000 + 20 x Q

CTSP = CFSP + Cvu SP x QSP = 600.000 + 10 x Q

Logo, as operações em Volta Redonda e Rio de Janeiro terão os mesmos custos para:

CTVR = CTRJ , ou seja, 100.000 + 50 x Q = 300.000 + 20 x Q . Então, para Q = 6.666 unidades, os Custos Totais serão os mesmos em Volta Redonda e no Rio de Janeiro.

As operações em Rio de Janeiro e São Paulo terão os mesmos custos para:

CTRJ= CTSP , ou seja, 300.000 + 20 x Q = 600.000 + 10 x Q . Logo, para Q = 30.000 unidades, os Custos Totais serão os mesmos no Rio de Janeiro e em São Paulo.

As operações em Volta Redonda e São Paulo terão os mesmos custos para:

CTVR = CTSP , ou seja, 100.000 + 50 x Q = 600.000 + 10 x Q . Logo, para Q = 12.500 unidades, os Custos Totais serão os mesmos Volta Redonda e em São Paulo.

Assim, teremos:

Para Q < 6.660 unidades = > Volta Redonda.

Para Q = 6.666 unidades => Volta Redonda ou Rio de Janeiro.

Para 6.666 unidades < Q < 12.500 unidades => Rio de Janeiro.

Para Q = 12.500 unidades => Volta Redonda ou São Paulo.

Para 12.500 unidades < Q < 30.000 unidades => Rio de Janeiro.

Para Q = 30.000 unidades => Rio de Janeiro ou São Paulo.

Para Q > 30.000 unidades = > São Paulo.

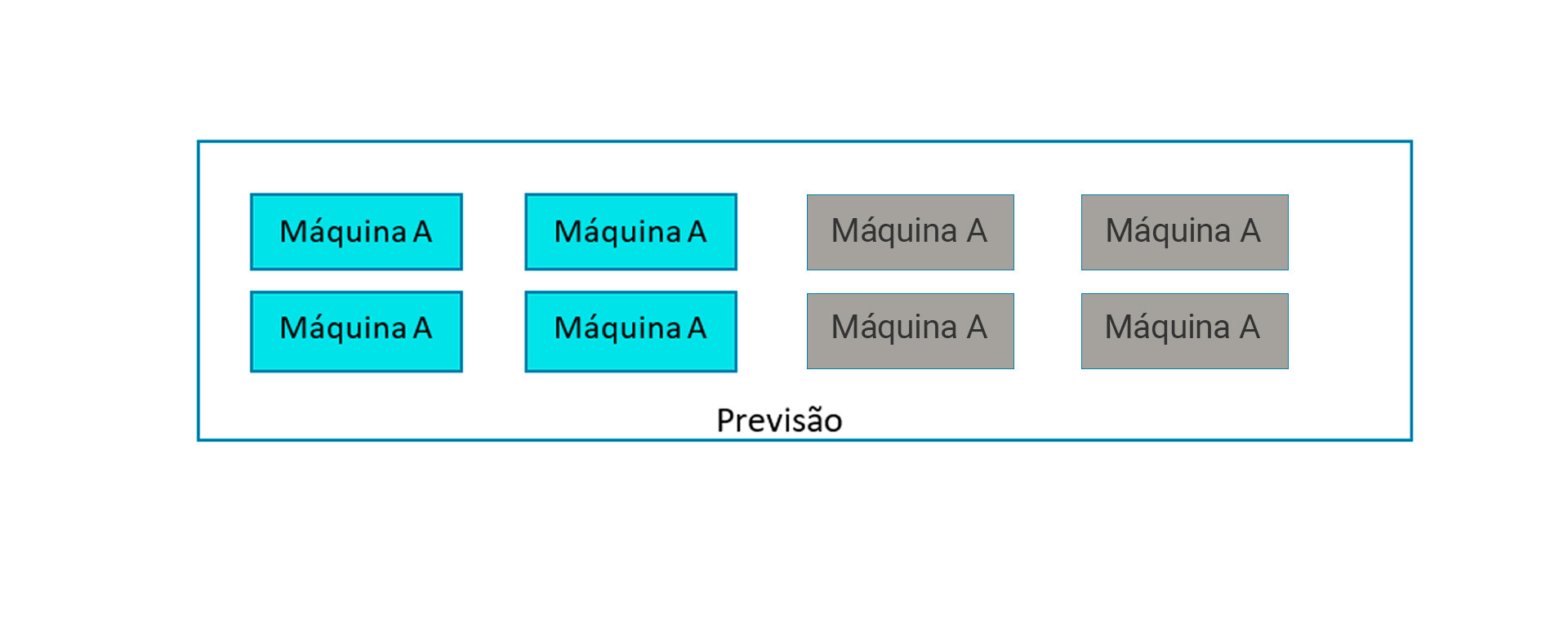

Supondo que a demanda anual prevista seja de 100.000 unidades, pode-se indicar São Paulo como o local onde a empresa deve ser instalada.

Supondo, também, que o produto será vendido a um preço de R$100,00 por unidade, podemos estabelecer o ponto de equilíbrio, ou seja, a quantidade mínima a ser produzida para que a empresa tenha lucro zero, da seguinte forma:

Lucro = Receitas – Custos

Lucro = Preço de Venda x Quantidade – Custo Total

0 = 100 x Q – (600.000 + 10 x Q)

90 Q = 600.000 ou seja, Q = 6.666 unidades

Para calcularmos o Lucro Anual, basta efetuarmos o seguinte cálculo:

Lucro = Receita Total – Custo Total

Lucro = (100.000 unidades x R$100 por unidade) – (600.000 + 10 x 100.000 unidades)

Lucro = R$10.000.000 – R$1.600.000 = R$8.400.000,00